People, innovation, technology. Sono queste tre parole che sono alla base della filosofia di Pirelli e del suo Pirelli Manufacturing eco-System (PMS). Il PMS, infatti, rappresenta l'insieme di principi ispiratori, metodologie ecomportamenti operativi adottati da Pirelli per alimentare i processi di miglioramento continuo negli stabilimenti e promuovere la trasformazione digitale dell'azienda.

Nel linguaggio della P Lunga, il PMS si traduce con “Passion in Operation ePassion in Product”, ovvero rispetto rigoroso delle regole di salute, sicurezza e ambiente, degli standard di prodotto e processo, si alimenta dalla passione nel proprio lavoro e dalla cultura digitale.

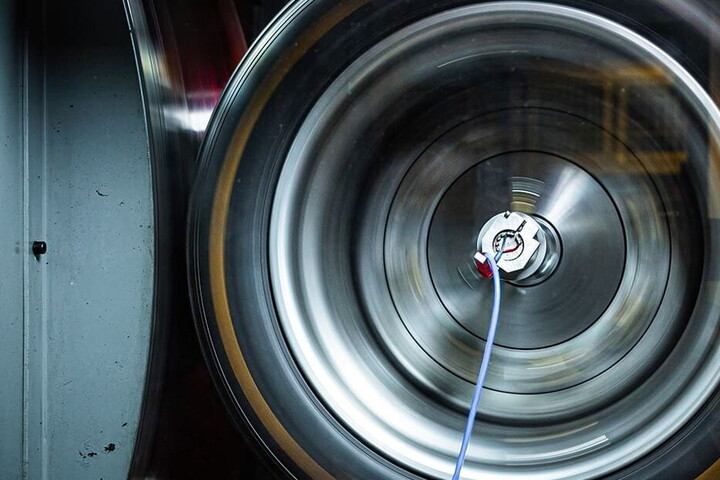

L'innovation del PMS si traduce con l'“operational excellence” e si basa sul concetto di “best achievableperformances” e “best practices”. Le migliori soluzioni individuate per migliorare il flusso produttivo stabiliscono nuovi standard e vengono condivise con gli altri stabilimenti. Inquesto modo il nuovo metodo trovato, per esempio, dai colleghi messicani per il cambio di un tamburo a Silao (il cosiddetto “pit stop in fabbrica”) può essere suggerito a quelli rumeni di Slatina e poi via via in tutte le altre fabbriche. Un gioco di squadra interconnesso dove la professionalità di ciascuno viene messa adisposizione di tutti.

Il lavoro in team (people) è, infatti, essenzialein una fabbrica dove le complessità sono molteplici: dalla velocità con cuila tecnologia si muove e si aggiorna, con un conseguente ritmo serrato di formazione promosso dalla Manufacturing Academy, fino al mix di prodotto che inPirelli si traduce in un continuo cambio di setup di macchinari per la produzione di un numero sempre maggiore di pneumatici High Value per autopremium e prestige (da Audi e BMW a Lamborghini, Maserati e Ferrari). Edove c'è una squadra, non può mancare il Capitano, esemplare custode del lavoro in fabbrica, portavoce e motivatore dei componenti della squadra, colui che ne stabilisce al meglio i ruoli inreparto, li ridisegna nel corso del turno di lavoro per ottenere la miglior performance operativa, che da singola diventa collettiva.

In una fabbrica così flessibile, dove l'attenzione alla componente technology è così elevata e dove viene realizzata una varietà sempre maggiore di pneumatici anche in ridotissimi lotti, in coerenza con la filosofia “tailor made” di Pirelli, è necessario risolvere piccoli o grandi problemi quotidiani. Per questo Pirelli organizza circa 200 Kaizen Weeks all'anno all'interno dei suoi 18 Plants; iniziative strutturate di miglioramento alle quali contribuiscono ogni volta una media di 15 lavoratori di Pirelli con competenze edesperienze diverse tra loro. Con l'obiettivo di affrontare e risolvere difficoltà tecniche proprie dell' operatività di fabbrica, quali adesempio un collo di bottiglia (bottle-neck) lungo il flusso di attraversamento dei materiali, piuttosto che un difetto ripetivo diprodotto o una condizione di rischio riscontrata, il problema da attaccare viene analizzato in tutti i suoi aspetti fino ad individuarne la causa radice (root-cause) e mettendo in campo tutte le azioni atte arisovere gli aspetti che le compongono. Grazie alle competenze di ciascuno si ottiene così un miglioramento costante.

È solo grazie alla condivisione delle competenze che si possono, infatti, trovare le soluzioni ai problemi che si riscontrano. Tanto intuitivo quanto esaltante nel creare spirito di squadra e deccellenza operativa. Questo vale sia durante le Kaizen Week che nell'operatività del turno in fabbrica, dove i lavoratori sono sempre più formati, potenzialmente schierabili su più macchinari di produzione così da mettere a frutto la propria formazione “multi-skill” per muoversi agilmente tra i diversi reparti, con nuovi strumenti digitali e tecnologicamente avanzati, senza vincoli di postazioni fisse e fogli di carta, come in un recente passato, assicurando velocità di esecuzione ed esmplarità operativa.

Nuove competenze e nuovi tool, quindi, per far crescere una fabbrica che lavora nel presente ma che ha uno sguardo sempre rivolto al futuro. “Manufacturing To Digital”, questo il nome della trasformazione digitale che Pirelli ha intrapreso dentro le fabbriche; questa la sfida esaltante che giorno dopo giorno, turno dopo turno accomuna i nostri 20.000 lavoratori, veri protagonisti e agenti del cambiamento.